膜片联轴器如何应对高负载工况?

膜片联轴器作为一种可靠的传动装置,广泛应用于各种工业领域,尤其是在高负载工况下,其独特的结构和性能优势使其成为许多设备的选择。本文将从膜片联轴器的结构特点、工作原理、材料选择、设计优化以及应用实例等方面,详细探讨其如何应对高负载工况。

一、膜片联轴器的结构特点

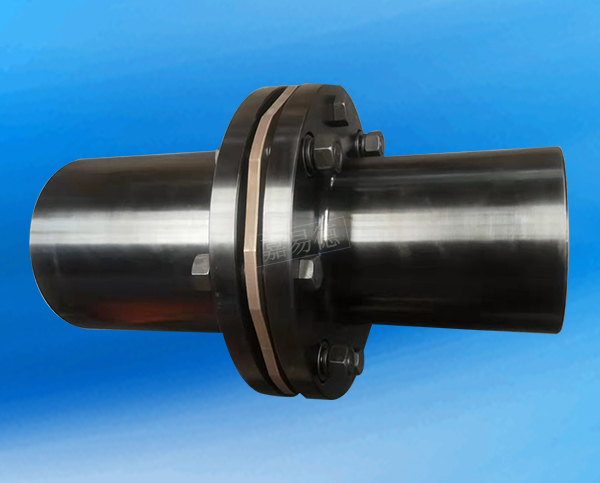

膜片联轴器主要由两个半联轴器、膜片组和连接螺栓组成。其核心部件是膜片组,通常由多层薄金属片叠加而成,这些膜片通过螺栓固定在半联轴器上。膜片的厚度、层数和材料选择直接影响联轴器的承载能力和使用寿命。

膜片组:膜片组是膜片联轴器的关键部件,通常由不锈钢或高强度合金钢制成。膜片的厚度和层数根据负载大小和工况要求进行设计,以确保在高负载下仍能保持足够的刚度和弹性。

半联轴器:半联轴器通常由铸钢或锻钢制成,具有较高的强度和刚性,能够承受较大的扭矩和轴向力。

连接螺栓:连接螺栓用于将膜片组与半联轴器固定在一起,螺栓的强度和预紧力对联轴器的整体性能有重要影响。

二、膜片联轴器的工作原理

膜片联轴器通过膜片组的弹性变形来补偿轴之间的相对位移,包括轴向、径向和角向位移。在高负载工况下,膜片联轴器的工作原理主要体现在以下几个方面:

扭矩传递:膜片联轴器通过膜片组的剪切变形来传递扭矩。在高负载下,膜片组能够承受较大的剪切应力,确保扭矩的稳定传递。

位移补偿:膜片联轴器能够补偿轴之间的相对位移,包括轴向、径向和角向位移。这种补偿能力在高负载工况下尤为重要,能够有效减少轴系振动和应力集中,延长设备的使用寿命。

减振和降噪:膜片联轴器通过膜片组的弹性变形,能够吸收和缓冲轴系振动,降低噪音和冲击载荷,提高设备的运行平稳性。

三、材料选择与设计优化

在高负载工况下,膜片联轴器的材料和设计优化至关重要,直接影响其承载能力和使用寿命。

材料选择:

膜片材料:通常选择高强度、高弹性的不锈钢或合金钢,如304不锈钢、316不锈钢、17-4PH不锈钢等。这些材料具有良好的抗疲劳性能和耐腐蚀性能,能够满足高负载工况下的使用要求。

半联轴器材料:通常选择高强度铸钢或锻钢,如ZG270-500、35CrMo等,具有较高的强度和刚性,能够承受较大的扭矩和轴向力。

螺栓材料:通常选择高强度合金钢,如40Cr、35CrMo等,具有较高的抗拉强度和抗剪强度,能够确保连接螺栓在高负载下不松动或断裂。

设计优化:

膜片厚度和层数:根据负载大小和工况要求,合理设计膜片的厚度和层数,确保膜片组在高负载下仍能保持足够的刚度和弹性。

螺栓预紧力:合理设计螺栓的预紧力,确保膜片组与半联轴器之间的连接牢固,避免在高负载下发生松动或断裂。

应力分布:通过有限元分析等方法,优化膜片组的应力分布,避免应力集中,提高膜片联轴器的疲劳寿命。

四、应用实例

膜片联轴器在高负载工况下的应用实例非常广泛,以下是几个典型的应用场景:

风力发电机组:风力发电机组的主轴和齿轮箱之间通常采用膜片联轴器进行连接。在风力发电过程中,膜片联轴器需要承受较大的扭矩和冲击载荷,膜片联轴器通过其高强度和弹性变形能力,确保扭矩的稳定传递和轴系的平稳运行。

船舶推进系统:船舶推进系统的发动机和螺旋桨之间通常采用膜片联轴器进行连接。在船舶航行过程中,膜片联轴器需要承受较大的扭矩和轴向力,膜片联轴器通过其高强度和位移补偿能力,确保推进系统的可靠运行。

石油化工设备:石油化工设备中的泵、压缩机和风机等设备通常采用膜片联轴器进行连接。在石油化工生产过程中,膜片联轴器需要承受较大的扭矩和冲击载荷,膜片联轴器通过其高强度和减振降噪能力,确保设备的稳定运行。

文章内容来源于网络,如有问题请和我联系删除!